稲庭うどんの本場、秋田県湯沢市(旧稲川町)の弊社工場にて、熟練の職人が1本1本手作りで丹念に仕上げています。

私達が心を込めてつくった稲庭うどんを、本場の工場から皆様の元へ直接お届けします。

【1】加水・粗練り

小麦粉、水、塩を混ぜ合わせた物に塩水を加え混ぜ合わせます。

この粗練りの段階が不十分だとこの後の作業に大きく影響します。

【2】熟成

加水、粗練りが終ったら2時間~2時間半ほど熟成を行ないます。

【3】本練り

1回目の熟成が終ったら本練りを行ないます。しっかりと力を入れ、弾力が出るまで約3分ほど練りダンゴ状にしていきます。

一つの重さは約17kg程、力加減が出来を左右する大変な作業です。

本練りが終了したら更に2時間半ほど熟成させます。

【4】足踏み・のし・板切

2度目の熟成が完了したダンゴ状のうどんを、板状に伸ばしていきます。

足に全体重をかけて伸ばすことで、うどんに強いコシを与えます。

板状に伸ばしたうどんを、さらに短冊状に切り分けます。

【5】小巻・熟成

板切が終ったものを1.5cm程度の太さに延ばし、桶の中にくるくると巻いていきます。

この後再度翌朝まで熟成させ、いよいよ「稲庭うどんではお馴染みのあの作業」になります。

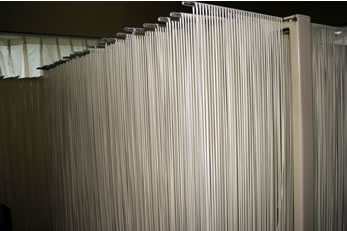

【6】綾掛け(綯い)

稲庭うどん作りのイメージとも言えるこの作業は「綾掛け」といいます。

均一の太さにしなければいけない為、経験と技術が必要な工程です。

もちろん、製品の出来上がりに大きく影響する重要な作業です。

この作業を一人前に出来るようになるには3年必要と言われています。

この綾掛けの後、温度管理された部屋でさらに2時間熟成させます。

【7】小引き・つぶし

綾掛けしたものをしっかり力を入れつぶします。

この作業を行なうとやっと稲庭うどんらしい見た目になりますが、まだまだ太いです。

くっつき防止の為にでんぷんを振ります。

さらに2時間熟成の為、ねかします。

【8】延ばし・粗乾燥(予備乾燥)

伸びるうどんから伝わってくる感触を確認しながら延ばします。

この工程でやっと稲庭うどんの太さになります。

延ばしが終ったら半生になるまで2時間半ほど粗乾燥(予備乾燥)を行ないます。

【9】裾切り・櫛掛け

掛けてある稲庭うどんの裾を切ります。

手で行なう作業ですが、刃物を使ったようにスパッと綺麗に切れます。櫛掛けは裾のくっつきを無くす為に行ないます。

又、櫛掛けを行なうことにより、本乾燥中に裾部分が曲がることを防ぐことが出来ます。

【10】本乾燥・加温乾燥

そのままの状態で、一度翌朝まで乾燥させます。

最後に加温して乾燥させます。

季節や気温で加温する時間を調整します。

【11】裁断

裁断機を使って企画に合わせ、正確な長さに裁断していきます。

ここで一度、選別(検品)、計量、袋詰めされます。このときに出る、中心部分のまっすぐな部分を贈答用商品などに、上の曲がった部分が「かんざし」として販売されます。

【12】検品・金属探知・ウェイトチェック

出来上がった商品は抜き打ちでチェックします。

稲庭屋の稲庭うどんとしての品質が保てていないものはここで全てはじかれます。

さらに、パッケージした商品をウェイトチェッカーを使用して検量します。

この時、同時に金属などの異物の混入が無いか全てチェックします。

【13】箱詰め・包装・出荷

長かった稲庭うどんづくりの工程もこれで最後。水墨画の巨匠・卓吾先生に描いていただいた情緒あふれるパッケージに箱詰めされ、出荷の時を待ちます。